文章内容

文章内容

在生物医药、半导体制造、精密电子等对洁净度要求严苛的行业,机制岩棉净化板正以“硬核科技+柔性适配”双重优势,重构洁净厂房的“免疫系统”。它不仅是物理空间的屏障,更是产业升级的底层支撑。

1. 性能破界:从“单一防护”到“多维净化”

- 抗菌黑科技:采用纳米银离子/光触媒复合涂层,对大肠杆菌、金黄色葡萄球菌等灭杀率≥99.9%,24小时持续抑菌,解决传统板材霉变、菌落超标痛点。某疫苗工厂实测显示,净化板应用后车间浮游菌浓度从150CFU/m³降至8CFU/m³,达ISO 5级洁净标准。

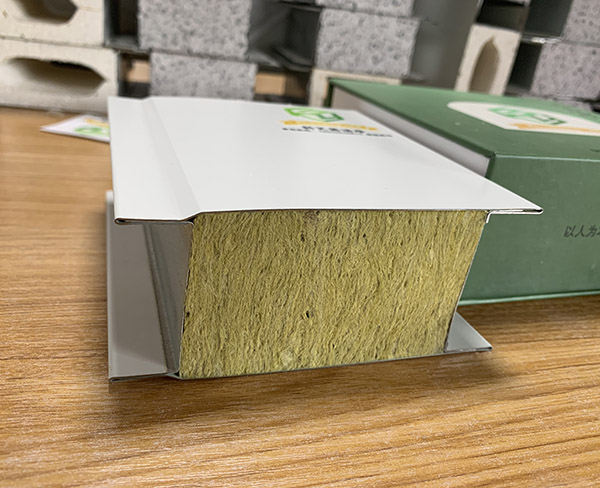

- 气密性革命:专利“双企口+高分子密封胶条”结构,气密性达N50≤0.05m³/(h·m²),较传统板材提升3倍,有效阻隔PM2.5、挥发性有机物(VOCs)渗透,保障半导体车间百级无尘环境。

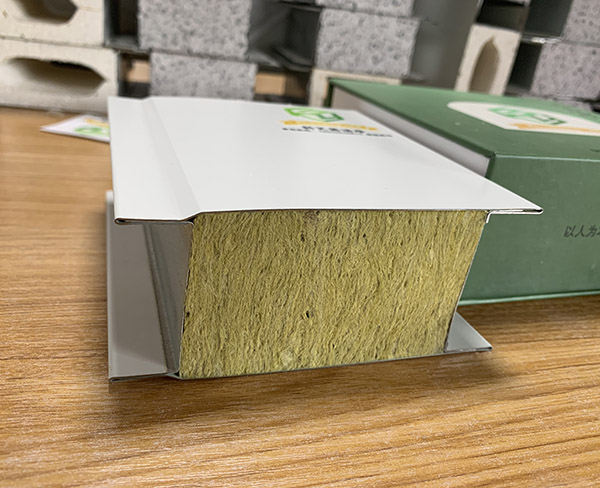

- 防火强盾:岩棉芯材A1级不燃,耐火极限超2小时,配合防火包边系统,在锂电池实验室火灾模拟测试中,1200℃高温下结构完整度保持95%,为应急逃生争取黄金时间。

2. 场景革命:从“标准化模块”到“行业定制化方案”

- 生物医药:针对GMP车间,开发“防静电岩棉板+圆弧转角+可拆卸密闭门”系统,减少0.3μm以上颗粒物附着,满足细胞治疗、无菌制剂生产需求。

- 半导体制造:推出“低释气岩棉板+激光焊接龙骨”组合,总挥发性硅氧烷(TVOC)释放量<0.01mg/m²·h,规避晶圆污染风险,助力12英寸晶圆厂良率提升1.2%。

- 食品冷链:创新“岩棉-聚氨酯双芯材结构”,实现0.5小时快速降温至-25℃,同时抑制李斯特菌等冷链致病菌滋生,使预制菜中央厨房货架期延长40%。

3. 降本增效:从“初始投入”到“全生命周期ROI”

- 安装提效:模块化设计搭配“滑轨定位+自攻丝快装”工艺,1000㎡洁净车间安装周期缩短至7天,人工成本降低35%。

- 运维降耗:岩棉芯材导热系数≤0.038W/(m·K),较岩棉夹芯板节能18%,配合光伏一体化(BIPV)墙面系统,某数据中心年省电费超200万元。

- 循环再生:板材可100%回收再造,废弃物处理成本趋零,某光伏企业通过“以旧换新”模式,实现材料循环利用率达89%。

机制岩棉净化板以“材料科学+精密制造”双轮驱动,正从“幕后基建”走向“产业C位”。当洁净度精度突破纳米级、能效标准迈向零碳化,其技术迭代将加速释放千亿级市场空间。

文章内容

文章内容